Le tannage

Tanner, c'est tout un art

Comment est fait le cuir ?

Le travail du cuir est un art précieux et antique, lent et fastidieux. Il requiert patience, habileté et passion pour produire des cuirs de qualité, dignes d’être sublimés en souliers.

Mais avant d’être une paire de mocassins ou de sneakers, le cuir est un animal. Et attention : contrairement aux idées reçues, la production de cuir n’a pas d’élevage dédié !

De nombreuses tanneries européennes ont plutôt fait le choix de ne se fournir en matière première qu’à partir des abattoirs. Le cuir qui en résulte tient donc du reste industriel, et peut donc être considéré comme une matière responsable, une forme de recyclage, un produit dérivé d’une autre industrie.

Les peaux ainsi découpées sont par la suite collectées et classées selon leur qualité. Ce travail de sélection en amont, absolument manuel et artisanal, requiert expertise et minutie. Il détermine souvent le prix du cuir, et la qualité des chaussures avec lequel elles seront confectionnées.

Une peau peut mettre plus d’un mois à être tannée. La plupart des tanneries où nous nous fournissons utilisent un tannage végétal qui, s'il est gourmand en eau, ne génère pas de déchets toxiques pour l'environnement.

Un processus d’une dizaine d’étapes (elles peuvent varier selon les tanneries) doit conférer au cuir toutes les qualités qui lui sont recherchées. En voici un résumé qui devrait vous donner une idée du travail remarquable qu’il y a derrière chaque chaussure :

Dans une tannerie...

1. Les peaux sont d’abord lavées à grande eau pour en éliminer toutes les impuretés et les restes de cellules graisseuses. Elles sont par la suite pressées pour être essorées et tendues pour qu’elles ne gondolent pas.

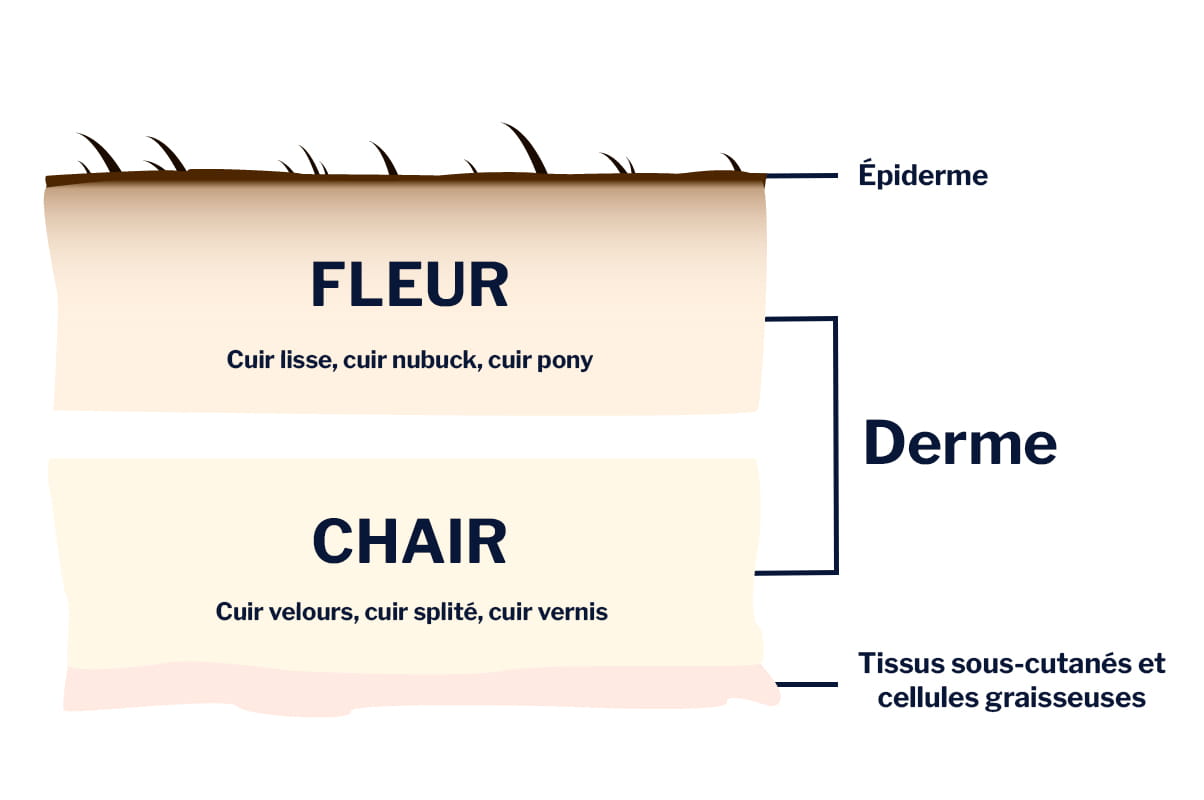

2. Vient ensuite le refendage : la peau est fendue pour séparer la partie supérieure (la fleur) de la partie inférieure (la chair, parfois appelée la croûte). Les cuirs lisses sont poncés une première fois pour se débarrasser de l’épiderme. Les peaux sont au même moment nivelées pour être uniformes, puis coupées et sélectionnées selon leur qualité.

3. Les peaux sont ensuite teintes pour parvenir à la couleur souhaitée, ou baignées dans de l’aniline pour conserver leur couleur naturelle. Par la suite, elles sont séchées, puis battues et secouées pour les assouplir.

4. Certaines peaux, destinées à devenir du velours ou nubuck, sont grattées pour présenter une surface duveteuse. D’autres sont embossées pour présenter un grain ou des motifs particuliers.

5. Ces cuirs en devenir passent enfin aux finitions, où ils sont apprêtés pour avoir l’apparence (veloutée, mate, brillante, ou vernie) et la couleur souhaitées.

Une fois envoyés dans nos ateliers de Porto, ces peausseries seront découpées, réassemblées et cousues pour devenir les chaussures que nos stylistes ont imaginé.

Ce travail aussi long qu’éprouvant en vaut tout de même la peine, vous ne trouvez pas ?